金属3D印刷はCNC機械加工に取って代わりますか?

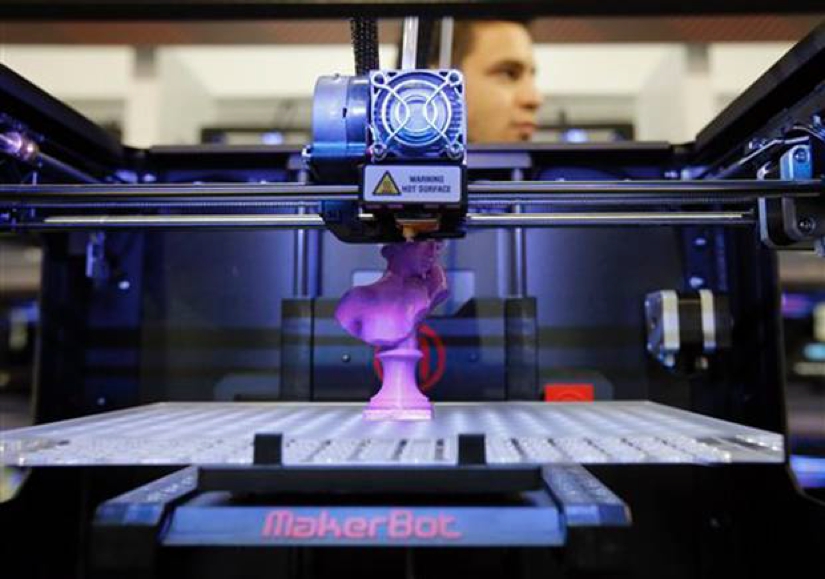

公開: 2021-05-20長年にわたり、CNC機械加工は最も頼りになる精密製造方法でした。 このプロセスでは、コンピューターソフトウェアを使用して、パーツを作成するためのツールやマシンを移動します。 しかし、写真には新しい候補があります–金属3D印刷。

インダストリー4.0のブームにより、より多くの開発者が3D印刷を使用した製造への扉を開くようになりました。 金属添加剤技術は、製造業を変革し続けています。 この技術の多くのアプリケーションは、生産の最前線に向かっています。

今日の業界でよくある質問は、CNC機械加工と3D印刷のどちらを選択するかということです。 3D印刷は効果的なプロセスであることが証明されていますが、CNC機械加工に取って代わるのでしょうか。 この質問に答えるには、最初に選択の決定に影響を与えるいくつかの要因を考慮する必要があります。

金属3D印刷はCNC機械加工と比較してどうですか?

CNCフライス盤サービスはその進化以来製造の定番でしたが、3Dプリントは少し斬新に思えるかもしれません。 ただし、3D印刷では、一度に1つずつオブジェクトが作成されるため、可能な限り効果的にパーツを作成できます。 このシステムが従来の方法に比べて提供する最大の利点の1つは、生産の速度です。

これは、メーカーがCNC機械加工を放棄することを意味するものではありません。 どちらの生産アプローチも、それぞれを異なる目的に適したものにする利点を提供します。 これらのプロセスとその有効性を比較するのに役立ついくつかの要因を次に示します。

正確さ

CNC機械加工部品の表面品質を3Dプリントと比較すると、品質の違いに気付くでしょう。 CNCで製造された部品は、必要に応じてすぐに製造から市場に移動できます。 ただし、3Dプリントでは、制作タスクを完了するためにさまざまな手順が必要になることがよくあります。 これは、3D印刷プロセスをCNCフライス盤よりも効果の低いプロセスとして認識します。

3Dプリンターは、ミッションクリティカルな用途に必要な精度を備えていません。 エンジニアが金属で3Dパーツを印刷するために選択的レーザー溶融技術を使用する場合でも、その精度はCNCマシンの精度に匹敵することはできません。 たとえば、5軸CNCフライス盤は、各軸で1マイクロメートルの機械的精度を生み出すことができます。 このレベルの精度は、現在利用可能な3Dプリンターでは不可能です。

スピード

CNCフライス盤プロセスは、設計仕様を満たすために材料のブロックを機械加工することから始まります。 このプロセスは、速度が重要な要素になるたびに、精度と速度を交換できるプロセスです。 これにより、オペレーターは生産時間をより適切に管理できます。 金属積層造形を使用すると、サブトラクティブプロセスよりも時間がかかります。

従来の3D印刷プロセスでは、レイヤーをゆっくりと作成して、目的の製品を徐々に作成します。 3Dプリンター自体がプロセスの速度を決定します。 場合によっては、速度が要因になると、メーカーはより高速なプリンターを使用します。 それでも、3DプリンターはCNCマシンに追いつくのが難しいでしょう。

利用可能な3Dプリンターがいくつかあるため、CNCミルと比較するのは困難です。 さらに、3D印刷出力にはポストプロダクションプロセスが必要であり、コンポーネントの作成にかかる時間が長くなります。 一般的に、CNC機械加工は、3D印刷よりも速度が優れているという利点があります。

費用

3DプリントとCNCフライス盤のコストの比較は、一般的な用語で行われることがよくあります。 単位の定義は通常、材料、顧客、および仕事によって異なります。 価格の考慮は、CNCルーターまたは3Dプリンターのどちらを使用するかを決定する際の主要な要因の1つです。

CNCマシンを使用して部品を作成する場合、通常、少量の場合は単価が高くなります。 ただし、多くの場合、大量のバッチの方が経済的であるため、CNCは大量生産に理想的です。 ここでの製品の単価は、出力の精度と複雑さに基づいて増加する可能性があります。 必要なツールパスが大きくなり、ジョブの完了に必要な時間が長くなるため、コストが高くなる可能性があります。

一方、金属3D印刷では、すべての出力ユニットのコストが同じになります。 バッチのサイズに関係なく、出力ユニットの価格は一定のままです。 少量生産のすべてのユニットに等しいコストがあることは利点を表しています。 ただし、大量生産の場合、ユニットあたりの均一なコストが問題になる可能性があります。

生産規模

3Dプリンターは、付加的および階層化プロセスを使用するため、大量生産には適していません。 現在の3Dテクノロジーは、カスタマイズされた小さな部品の製造から中型のオブジェクトまでしか拡張できません。

一方、CNCルーターは、小さい出力と大きい出力を作成する間でスケーリングすることができます。 作成される部品の規模は、多くの場合、マシンの機能によって異なります。 多くの場合、規模は生産に関与する原材料にも依存します。

3Dプリンターは、より大きな製品を作成するために進化するように見えますが、現在、CNCマシンのように大規模な生産を行う能力はありません。 さらに、3D印刷にかかる時間は、テクノロジーの実現可能性とスケーラビリティを制限します。 ただし、その柔軟性により、異なるジョブをすばやく切り替えることができます。

3D印刷、CNC機械加工の補完

金属3D印刷を使用する企業は、部品あたりのコストを削減して、添加剤で製造されたコンポーネントを大量生産に移行させるというビジョンを持っています。 これにより、この方法はハイエンドの生産部品の業界の方向に進むでしょう。

新しいテクノロジーは、この方向に向かって着実に進んでいます。 金属積層造形は現在、プロトタイピングとフルライン生産の間の十分なスペースを占めています。 また、3Dプリントで複雑な幾何学模様が作成される場合もあります。 したがって、このような場合に、より高速で費用効果の高いソリューションを提供します。

これらの金属添加剤技術の有望な性質にもかかわらず、CNC機械加工に完全に取って代わるわけではありません。 少なくとも、彼らはすぐにそれをすることはありません。 むしろ、3D印刷は、金属製造プロセスの広範な配列内で独自の大きなニッチにとどまります。 同時に、CNCフライス盤も幅広い用途でその地位を維持します。 これは、非常に厳しい公差を必要とする部品に特に当てはまります。

さらに、3D印刷された部品は通常、ポストプロダクション仕上げを経る必要があります。 これらには、多くの場合、クリーニング、洗浄、研磨、およびその他のいくつかが含まれます。 一方、CNC機械加工の量が少ないと、公差が厳しいニアネットシェイプの部品が得られます。 したがって、金属添加部品とCNCフライス盤部品は何年も共存し続けるでしょう。 これらのテクノロジーは、4.0業界のいくつかのメーカーにとって互いに補完し合うでしょう。

これについて何か考えがありますか? コメントで下に知らせてください、または私たちのツイッターまたはフェイスブックに議論を持ち越してください。