金属3D打印会取代CNC加工吗?

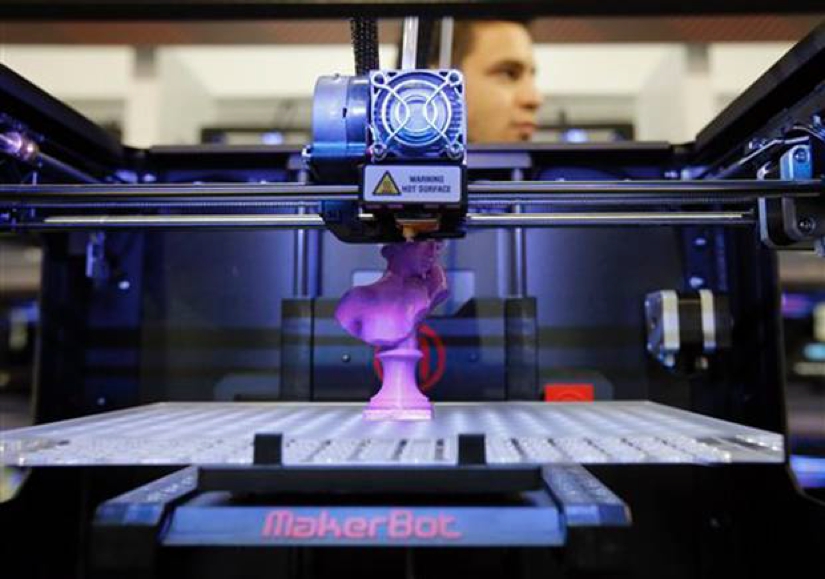

已发表: 2021-05-20多年来,CNC 加工一直是首选的精密制造方法。 这个过程涉及使用计算机软件来移动工具和机器以创建零件。 然而,图中还有一个新的竞争者——金属 3D 打印。

工业 4.0 的蓬勃发展让更多的开发人员打开了使用 3D 打印制造的大门。 金属添加剂技术继续改变制造业。 这种技术的大量应用正在走向生产的前沿。

当今行业中的常见问题围绕着在 CNC 加工和 3D 打印之间进行选择。 虽然 3D 打印被证明是一种有效的工艺,但它会取代 CNC 加工吗? 要回答这个问题,我们首先需要考虑一些影响选择决策的因素。

金属 3D 打印与 CNC 加工相比如何?

CNC 铣削服务自发展以来一直是制造业的主要内容,而 3D 打印可能看起来有点新奇。 然而,3D 打印一次只构建一个对象,有助于尽可能有效地创建零件。 与传统方法相比,该系统提供的最大好处之一是生产速度。

这并不意味着制造商放弃CNC加工。 这两种生产方法都提供了一些好处,使它们中的每一种都非常适合不同的目标。 以下是有助于比较这些过程及其有效性的一些因素:

准确性

当您将 CNC 加工零件的表面质量与 3D 打印件进行比较时,您会注意到质量上的差异。 CNC 生产的零件可以在需要时尽快从生产转移到市场。 然而,3D 打印通常需要不同的步骤来完成生产任务。 这将 3D 打印过程视为不如 CNC 铣削有效的过程。

3D 打印机不具备关键任务用途所需的精度。 即使工程师使用选择性激光熔化技术在金属中打印 3D 零件,其精度也无法与 CNC 机器相媲美。 例如,5 轴 CNC 铣削可以在每个轴上产生 1 微米的机械精度。 目前可用的 3D 打印机无法达到这种精度水平。

速度

CNC 铣削过程首先加工一块材料以满足设计规格。 当速度成为关键因素时,这个过程可以用准确性换取速度。 这使操作员可以更好地控制生产时间。 使用金属增材制造比减材制造需要更长的时间。

传统的 3D 打印过程涉及缓慢创建层以逐渐获得所需的产品。 3D 打印机本身决定了该过程的速度。 在某些情况下,当速度成为一个因素时,制造商会使用速度更快的打印机。 即便如此,3D 打印机也很难跟上 CNC 机器的步伐。

有几种 3D 打印机可供使用,因此很难将它们与 CNC 铣床进行比较。 此外,3D 打印输出需要后期制作过程,增加了制造组件的时间。 通常,CNC 加工在速度方面优于 3D 打印。

成本

3D 打印和 CNC 铣削成本之间的比较通常是笼统的。 单位的定义通常因材料、客户和工作而异。 在决定使用 CNC 路由器还是 3D 打印机时,价格因素是主要因素之一。

在使用 CNC 机器制造零件时,小批量通常与较高的单位成本相关。 然而,大批量通常更经济,使 CNC 成为大批量生产的理想选择。 此处产品的单位成本可能会根据输出的精度和复杂性而增加。 较高的成本可能是由于需要较大的刀具路径和完成工作所需的时间。

另一方面,金属 3D 打印的每个输出单元的成本相同。 无论批次大小如何,输出单位的价格保持不变。 在小批量生产中,每个单元的成本相同是一个优势。 然而,大批量生产的单位成本统一可能成为一个问题。

生产规模

3D 打印机使用增材和分层工艺,使其不适合大批量生产。 当前的 3D 技术只能从生产小型定制零件扩展到中型物体。

另一方面,CNC 路由器能够在创建小型和大型输出之间进行缩放。 创建的零件的规模通常取决于机器的能力。 很多时候,规模还取决于生产所涉及的原材料。

尽管 3D 打印机希望发展以创造更大的产品,但它们目前没有像 CNC 机器那样进行大规模生产的能力。 此外,3D 打印所花费的时间限制了该技术的可行性和可扩展性。 然而,它的灵活性允许在不同工作之间快速切换。

3D 打印,CNC 加工的补充

使用金属 3D 打印的公司的愿景是降低每个零件的成本,以使增材制造的组件转向大批量生产。 这将使这种方法朝着高端生产零件的行业方向发展。

新技术正朝着这个方向稳步发展。 金属增材制造现在在原型制作和全线生产之间占据了很好的空间。 此外,我们现在看到了 3D 打印创建复杂几何图形的案例。 因此,它在这种情况下提供了更快、更具成本效益的解决方案。

尽管这些金属增材技术前景广阔,但它们不会完全取代 CNC 加工。 至少,他们不会很快这样做。 相反,3D 打印将在广泛的金属制造工艺中保持其自身相当大的利基市场。 同时,CNC 铣削也将在广泛的应用中占有一席之地。 对于需要极其严格公差的零件来说尤其如此。

此外,3D 打印零件通常必须经过后期处理。 这些通常包括清洁、洗涤、抛光等。 另一方面,只有少量的 CNC 加工会产生接近最终形状的零件,以实现严格的公差。 因此,金属增材零件和 CNC 铣削零件将继续共存多年。 对于 4.0 行业的多家制造商而言,这些技术将相互补充。

对此有什么想法吗? 在下面的评论中让我们知道,或者将讨论带到我们的 Twitter 或 Facebook。